厂务系统

-

GC特气柜Click here!

GC特气柜Click here! -

VMB/VMPClick here!

VMB/VMPClick here! -

CDS供液系统Click here!

CDS供液系统Click here!

半导体应用要点

-

退火氧化工艺通过高温下硅与氧气(O₂)或水蒸气(H₂O)反应生成二氧化硅(SiO₂)层,用于栅极介质或隔离层;退火工艺则通过加热(如快速热退火RTA)修复晶格损伤、激活掺杂原子或优化薄膜性能。

氧化退火工艺关键设备是立式炉管(Vertical Furnace)和快速热处理设备(RTP),每台设备配备4-6个工作单元(PM),每个PM包含1个冷却器、1个泵和1个气体箱。处理过程中常用氮气(N₂)、氢气(H₂)或惰性气体(Ar)控制反应环境。

-

优势技术测试

-

推荐

-

-

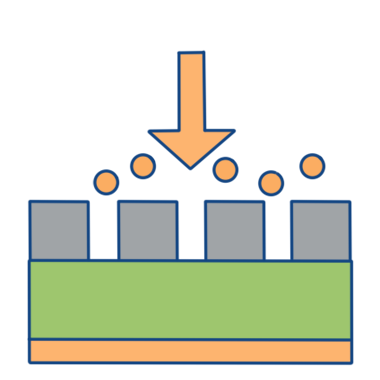

CVD沉积化学气相沉积(CVD)是半导体制造中的关键工艺,通过气相化学反应在晶圆表面沉积薄膜(如SiO₂、Si₃N₄或多晶硅)。

核心步骤包括:反应气体(如SiH₄、NH₃)导入腔体,在高温或等离子体激发下分解,最终形成致密、均匀的薄膜。应用于栅极介质、金属互连层和钝化层的制备。

根据工艺需求可分为LPCVD(低压)、PECVD(等离子体增强)和ALD(原子层沉积)等类型。

每台设备配备4-6个工作单元(PM),每个PM的气体系统使用 4-15 种气体和传感器。

-

推荐

-

-

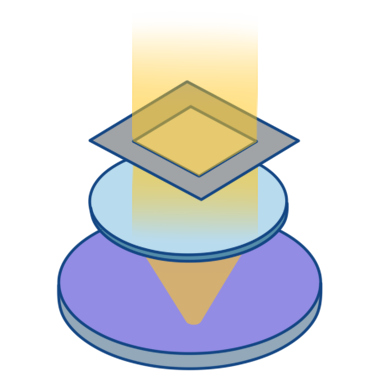

光刻光刻是将电路图形从掩模版(Reticle)精确转移到晶圆表面的光刻胶上,可达纳米级,是半导体制造中最精密的环节。

工艺关键设备包括DUV光刻机、EUV光刻机和涂胶显影一体机等。

工艺流程主要是基板预处理-涂胶-软烘-曝光-显影-硬烘-检测与量测,其中需要监测气体和液体的压力和流量。

-

推荐

-

-

刻蚀刻蚀是通过物理或化学方法选择性去除未被光刻胶保护的材质,实现图形从光刻胶到衬底的精确转移,形成电路的工艺。

干法刻蚀设备利用多种气体(例如 HBr、Cl2、SF6 等)刻蚀晶圆。

每台刻蚀设备配备 3-6个等离子体增强型刻蚀单元(PM),每个PM配备约 18 条气体管路和压力传感器。

-

推荐

-

-

离子注入离子注入通过高能离子束轰击晶圆表面,将掺杂原子(如B、P、As)注入硅晶格中,形成PN结或调整阈值电压,改变器件电学性能。

离子源使用 B2H6、BCl3、BBr3、PCl3、AsCl3 等气体产生离子束。

-

推荐

-

-

PVD镀膜PVD通过物理方法(如溅射、蒸发)将固态靶材转化为气相并沉积在晶圆表面,形成金属或介质薄膜(如Al、Cu、TiN),用于互连、电极或扩散阻挡层,是半导体制造中金属化的关键工艺。

不同的工艺使用不同的气体,但PVD使用的气体和传感器数量较少。

-

推荐

-

-

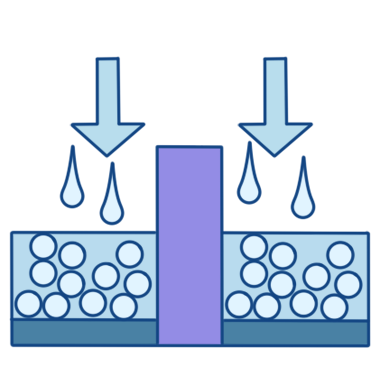

CMP抛光CMP通过化学腐蚀与机械研磨的协同作用,实现晶圆表面全局平坦化。

CMP设备通过控制 CDA 压力来控制抛光头的下压力,使用 HF、N2 和去离子水来清洁和干燥晶圆。

CMP 后需要进行清洗,根据清洗要求,会使用不同的清洗液和方法。

整个过程会监测气体和液体的压力和流量。

-

推荐

-

-

清洗清洗是去除晶圆表面的颗粒、有机物、金属污染及氧化层,确保后续工艺的界面质量,是污染控制的关键环节。

清洗设备使用超纯水、酸和气体等化学物质清洗晶圆。

设备中的化学模块监测并控制化学物质、水和气体的流量和压力。

-

推荐

-

-

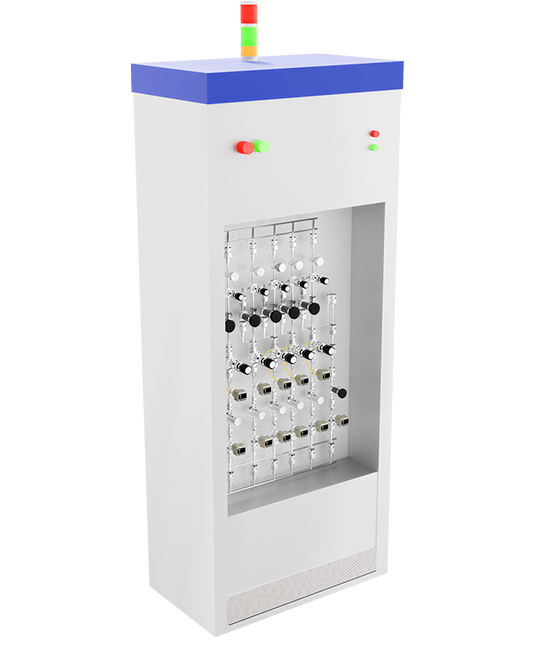

GC特气柜特气柜(Gas Cabinet)是半导体制造中用于安全存储和分配高纯度特种气体(如腐蚀性、毒性或易燃气体)的关键设备,确保工艺气体稳定供应并防止泄漏风险,直接关系到生产安全与工艺稳定性。

气体从气体柜 (GC) 经由设施气体管线和阀门分配至设备。

-

推荐

-

-

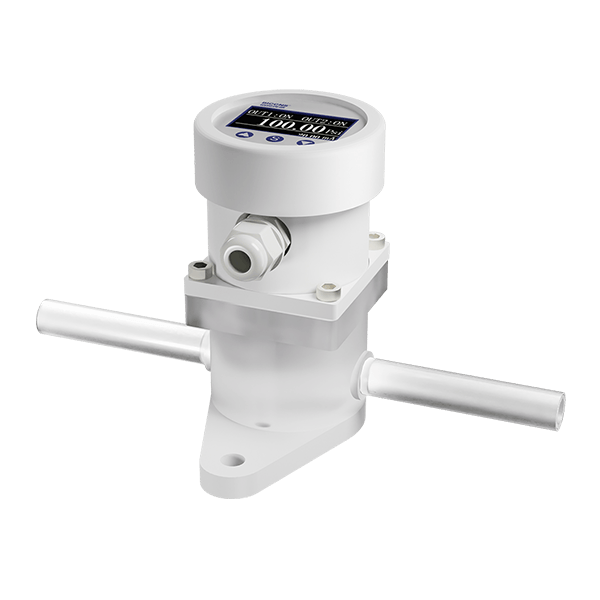

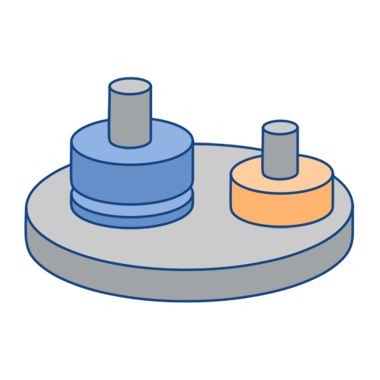

VMB/VMP阀门分配箱(VMB, Valve Manifold Box)和气体控制面板(VMP, Valve Manifold Panel)是半导体特气系统的核心组件,用于安全分配、切换和调控工艺气体,确保高纯度气体精准输送至机台(如刻蚀、CVD设备),同时通过多重安全设计防止泄漏和交叉污染。

-

推荐

-

-

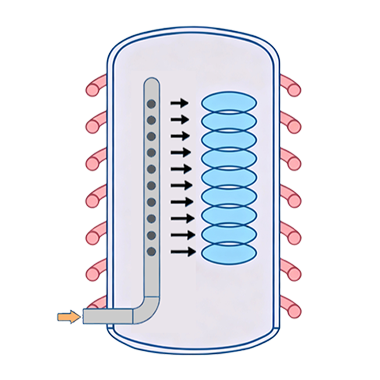

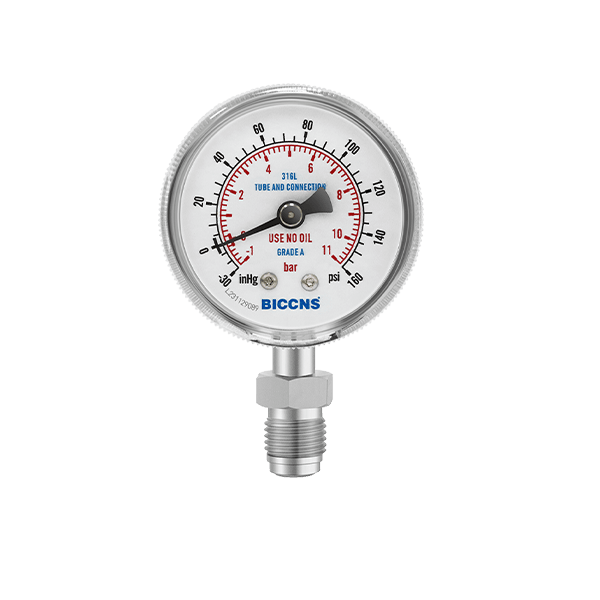

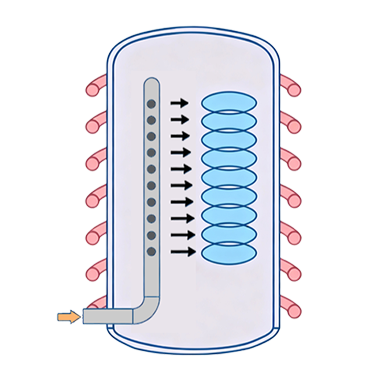

CDS供液系统导体厂务系统的供液系统(Chemical Distribution System, CDS)是确保工艺液体(如超纯水、化学品、研磨液等)高纯度、稳定供应的关键基础设施。

-

推荐

-